攀钢钒轨梁厂钢轨万能生产线

我国是高铁大国,截至2017年底,全国高铁开通里程已达2.5万公里,高铁技术也处于世界领先水平。而伴随着“一带一路”建设的推进,中国高铁更是走出国门,成为中国企业“走出去”的一张响亮名片。

高铁是我国综合国力和科技实力的集中体现。中国高铁的非凡成就,离不开来自全国各地的先进技术和产品作为支撑。攀钢集团,中国高铁主要的钢轨供应商之一,以其强大的技术实力和过硬的产品,为中国高铁的建设提供了有力保障。

记者日前走进攀钢集团下属的攀钢钒轨梁厂,深入参观考察了攀钢万能生产线百米钢轨的生产全过程,了解了攀钢钢轨在我国乃至全世界铁路建设中的广泛应用。

钢坯经高温加热后转移进入运输辊道

攀钢钒轨梁厂位于四川省攀枝花市弄弄坪,1974年8月建成投产。旗下两条钢轨万能生产线,其中万能二线2004年12月建成投产,2010年12月完成百米轨扩能改造,是中国第一条、世界第三条百米钢轨生产线,其产品成功打入以严苛著称的欧美一级铁路市场。2015年3月建成万能一线,该工程自主设计、自主集成、自主建设,多项指标创国内纪录。

百米钢轨生产线上,经过冶炼及真空处理的连铸钢坯,在步进式加热炉通过多段式低温到高温加热后转移进入运输辊道,再经过两架开坯轧机强力大压下轧制,最后经过两次万能轧机和一次万能精轧机的连续循环轧制和冷却,百米钢轨逐渐成形。

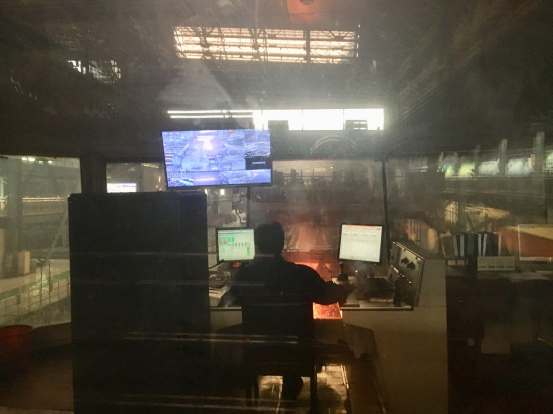

高度自动化的钢轨万能生产线

据攀钢钒轨梁厂纪委书记蒲礼国介绍,最初七、八米的钢坯,经过几次轧制后,长度会增加到104米,再去除两端,留下的100米就是精品钢轨。最后再经过定尺、钻孔、检测等工序处理,形成百米和其他定尺长度钢轨的成品。

“整个生产过程均是高度自动化,只需员工在操作室设置指令进行操控即可,一条线上只有20多个工人。”蒲礼国说。

钢轨在步进式冷床进行加工

作为中国高速钢轨的早期研发者,攀钢开发了中国首批时速200公里高速钢轨,此后又率先在国内生产出时速250公里、300公里、350公里高速铁路100米长尺钢轨,其性能与世界最好的同类钢轨水平相当,其中部分指标还处于领先地位。

攀钢拥有“利用轧制余热生产高强度钢轨的热处理方法和装置”、“特种断面翼轨的生产线及其制造方法”等100余项国内外专利技术。攀钢钒轨梁厂具备重轨、型钢、方钢三大系列近百个不同规格品种,年产钢材170万吨,其中钢轨145万吨、型钢13万吨、优质方钢12万吨的综合生产能力,是国内唯一获得“国家出口免检”证书的顶级钢轨制造商。

百米钢轨在加工线上进行定尺及钻孔

目前,攀钢钢轨已广泛应用至我国各大高速铁路、重载铁路和城市轨道交通等领域。如:中国第一条时速350公里高速铁路——京津城际高速铁路,全线铺设攀钢百米钢轨;世界上运营里程最长高速铁路——京广高速铁路,超过三分之一路段铺设攀钢百米钢轨;世界运量最大的重载线路——大秦铁路,超过四分之三线路里程铺设攀钢PG4高强钢轨。

不仅如此,攀钢钢轨还铺上了“天路”——青藏铁路。该线路是全球海拔最高、最寒冷、最缺氧、经过连续性永久冻土地区最长、免维护要求最高的铁路线,由于极其恶劣的通行环境,对钢轨的要求极为苛刻,而其中72%的首铺钢轨来自攀钢。

除国内市场外,攀钢钢轨还远销美国、巴西、澳大利亚、新西兰、墨西哥、伊朗、越南、缅甸、韩国、泰国、印度、印度尼西亚、巴基斯坦、沙特阿拉伯、安哥拉、坦桑尼亚、尼日利亚等30多个国家和地区。

攀钢相关负责人表示,攀钢正在制定“新攀钢”钢轨品牌发展长远规划,以世界一流品牌钢轨为目标,以贯彻国家振兴战略,实施“信息化、自动化”两化融合为契机,打造钢轨生产最优产线和智慧工厂,为用户提供高品质攀钢钢轨,助力中国高铁走向世界。(中国日报四川记者站)

推荐